案例背景

汽車車燈是汽車照明的關鍵部件,通常由燈泡、電機、感測器等多種不同的電氣零件組成,這些部件需要通過線束和連接器等接插件進行連接。如果線束或連接器失效,會嚴重影響車燈質量和性能。因而,在生產過程中,對汽車線束和連接器等接插件進行檢測十分重要。

人工檢測痛點:

傳統的汽車電子接插件質量檢測工作主要依靠人工目視檢查,存在效率低、檢測標準不統一、檢測精度低、人力成本高等問題。

解決方案

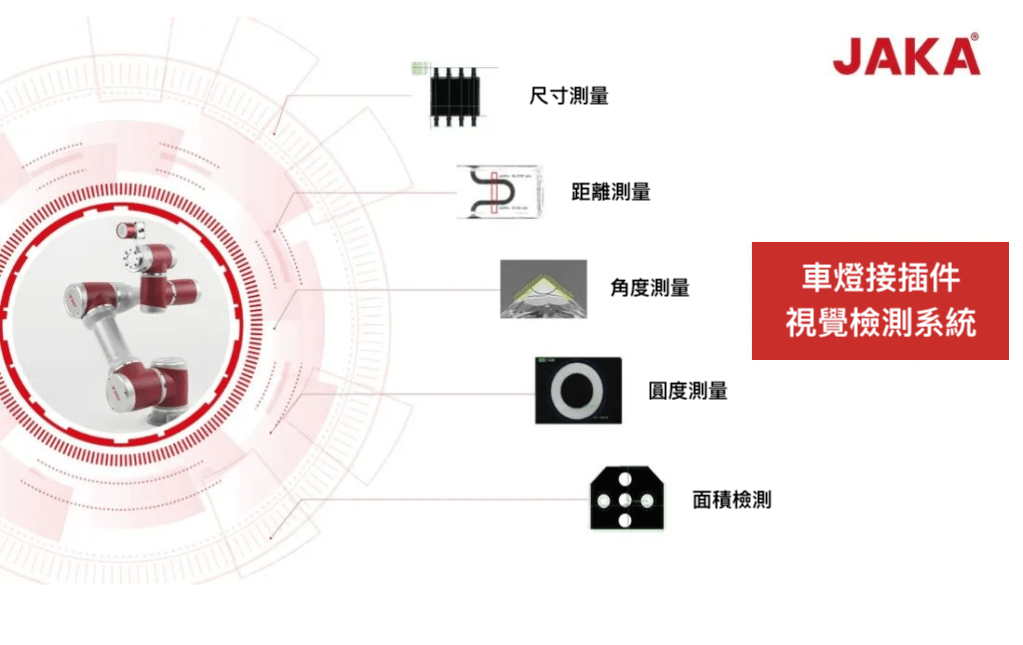

節卡機器人針對應用場景痛點,打造出標準的車燈接插件視覺檢測系統。系統主要由JAKA Zu系列/JAKA MiniCobo協作機器人以及JAKA Lens 2D視覺相機組成,同時打通客戶的PLC、MES系統等多個信息終端,使整個檢測流程更高效、更準確、更智能,幫助客戶節省成本、提高檢測效率和準確率。

工藝流程:

- 人工將車燈放置到固定工裝上;

- 由節卡機器人攜帶JAKA Lens 2D相機對車燈每個接插件進行檢測;

- 視覺系統判斷每個接插件的裝配狀態,將OK/NG結果顯示到主界面;

- 由人工將車燈放到下一工站或不良品放置區,檢測完成。

JAKA視覺檢測系統優勢

非接觸式測量檢測,功能豐富應用廣泛

JAKA車燈接插件視覺檢測系統具備尺寸測量、角度測量、距離測量、圓度測量、面積檢測等功能,可應用於電子元器件、汽車零件、手機零件、螺絲螺母、五金零件、磁性材料、塑膠、陶瓷、鈕扣等複合材料構件,鎂、鋁及其合金件等場景。

與傳統人工檢測方式相比,具有客觀性、非接觸性和高精度等特點。

穩定可靠的邊緣檢測算法,保證檢測準確率

系統搭配JAKA Lens2D視覺相機,採用流程化拖拽式編程,用戶可在2小時內調試好整個系統。算法上,JAKA Lens2D配備有模板匹配、找邊找線、點線距離、點點距離等視覺工具。通過工具的自由組合,實現接插件組裝後的精準距離測量,確保每個接插件都裝配到位。檢測算法尺寸精度高達1/20像素,角度精度高達0.05°,每個接插件檢測節拍小於1秒,滿足客戶需求。

彈性靈活的節卡機器人,降本增效成果顯著

節卡機器人小巧輕量、即插即用,可以短時間迅速部署到汽車及零部件自動化產線上;操作簡單,使用門檻低,後續管理及使用方便;重複定位精度高,滿足發動機組裝、車燈塗膠等高精度生產工藝要求;安全性高,人機協作生產安全有保障。節卡機器人不僅幫助企業節約時間、人力成本,還可提升設備可動率及自動化生產效率及產能。

案例成效

- 一套檢測設備可代替2名工人,節省人力成本,減少繁瑣重複工作量;

- 與人工檢測相比,檢測準確率大幅提高,成品良品率提升至99.8%;

- 數據對接MES系統,便於客戶追溯和管理生產信息,助力客戶控制和優化生產過程。