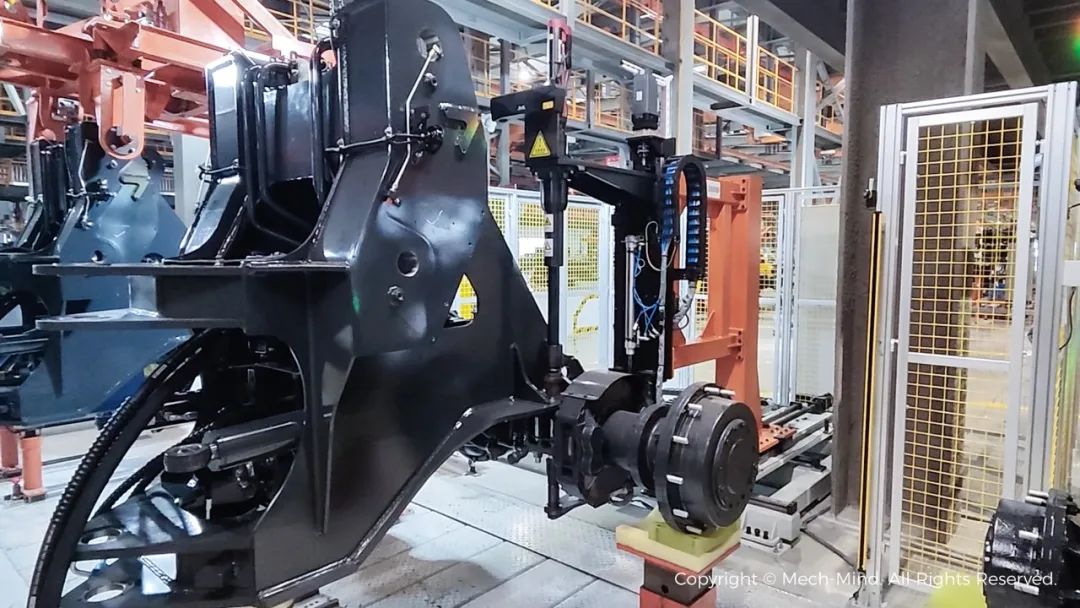

以某大型工程機械企業裝載機製造基地為例,該企業引入了梅卡曼德3D視覺,用於對裝載機車架兩側翼板上的螺栓進行高精度定位,引導桁架機器人進行螺栓擰緊,完成裝載機驅動橋和車架精準裝配。通過這一創新,該企業裝配線生產質量及效率得到雙重提升,實現自動化、柔性化生產。

客戶方案動機

客戶出於以下原因,計劃通過3D視覺和桁架機器人來完成螺栓擰緊,以連接裝載機驅動橋和車架側翼。

- 提升效率:單個車架涉及十餘個螺栓,人工擰緊效率有限,3D視覺+桁架機器人能夠快速準確地完成螺栓擰緊。

- 提升精確性:螺栓與螺母從兩端對頂擰緊,3D視覺可對螺栓中心點高精度定位,避免由於螺栓未正確擰緊而導致的裝配不穩定或故障。

- 提升一致性:3D視覺引導桁架機器人更具精準性和穩定性,以一致的力度和擰緊扭矩完成螺栓連接。消除了人為因素的影響,確保每個螺栓都被均勻、正確地擰緊。

- 提高運用彈性:示教法需對來料車架用治具進行固定,工裝設計及維護成本高,無法適應產品換型生產。

解決方案

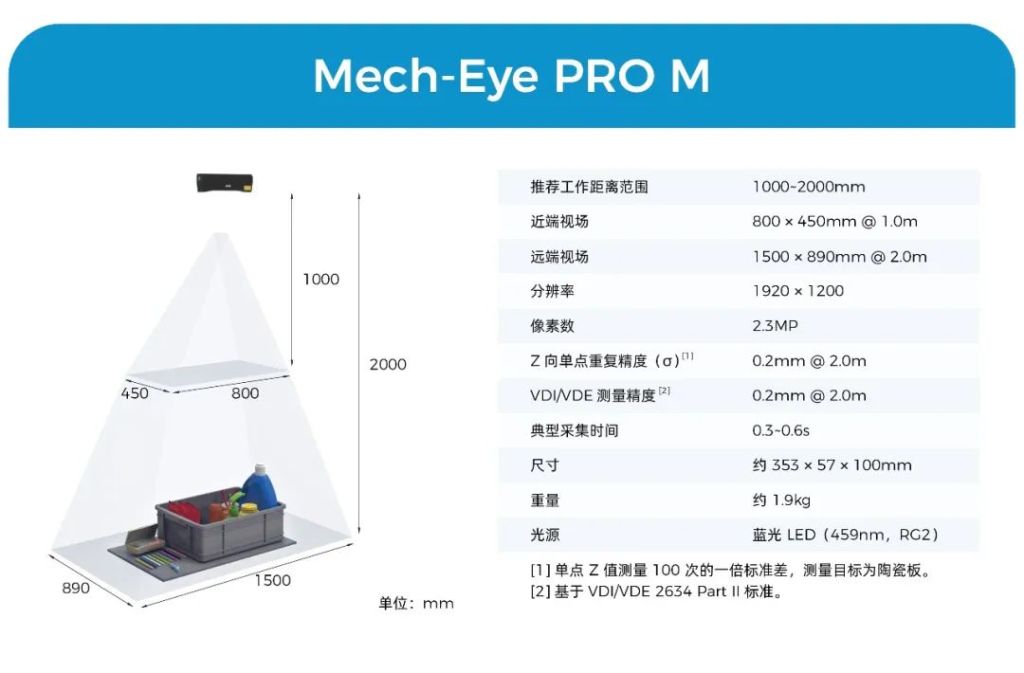

3D視覺系統構成:Mech-Eye PRO M工業級3D相機、Mech-Vision機器視覺軟體。

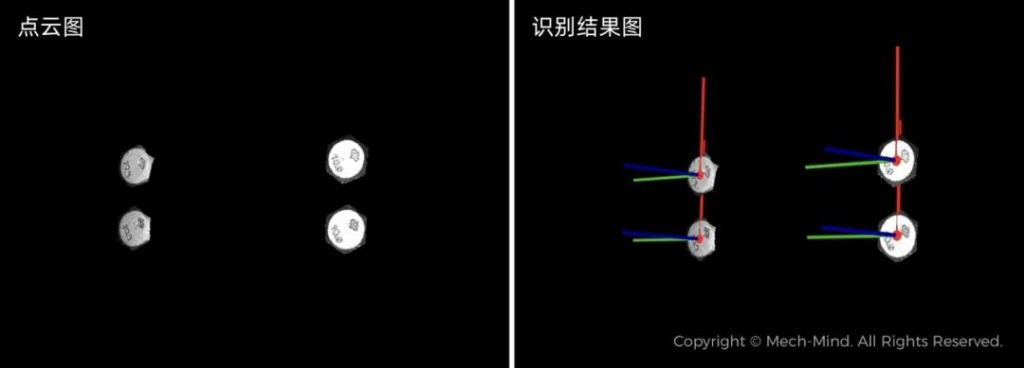

3D視覺系統功能:對當前到位車架及螺栓進行識別定位。

3D相機安裝方式:臂載式安裝。

通訊方式:3D視覺系統與PLC通過Snap7進行通訊和數據交互。

工作流程:

- 螺栓車架上處於預擰緊狀態,車架由AGV運輸到位。

- PLC系統收到信號,告知3D視覺系統車架型號及對應螺栓型號,觸發3D相機拍照。 3D視覺系統識別定位車架位置,並發送給PLC系統,PLC系統根據車架位置計算真實相機拍照點。

- 桁架機器人攜帶3D相機移動到車架一側指定拍照點,3D相機拍照,視覺系統獲取車架一側螺栓的位姿信息,引導機器人完成螺栓擰緊。而後完成另一側螺栓擰緊。

- 兩側螺栓均完成擰緊後,上報完成信號,開始下一工作循環。

方案優勢

定位精度高,大幅提升擰緊質量

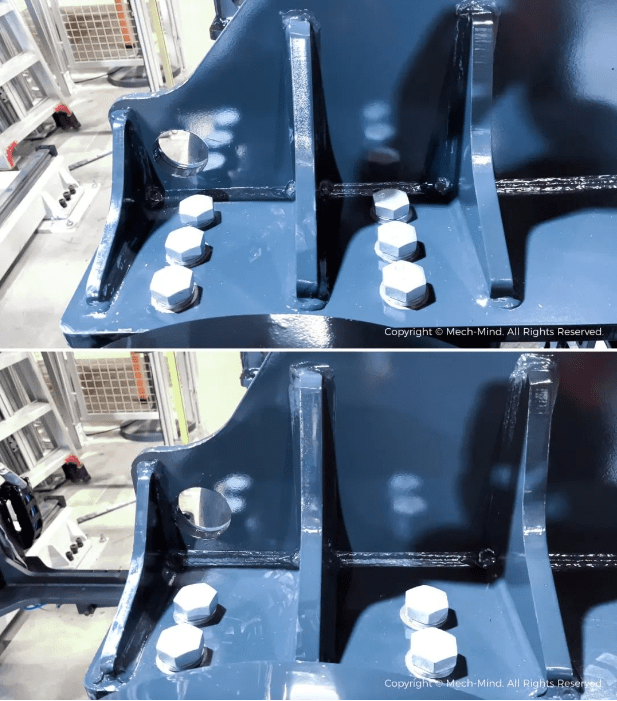

- 對螺栓中心點高精度定位,保證擰緊槍上下軸對準,以施加完整擰緊扭矩。實現了螺栓與螺母的精準對頂擰緊,雙向傳遞壓力至旋合螺紋,保證擰緊穩定可靠。

- 智能映射算法,無需一拍一定位。一次拍照即可實現對單側冀板全部螺栓的高精度定位,引導機器人按序完成擰緊。擰緊效率大幅提高。

- 車架到位誤差較大,相機拍照點需根據車架位置調整,保證相機視野完整覆蓋待擰緊螺栓。 3D視覺系統可通過局部特徵定位來料車架,以此計算不同來料對應相機拍照點。

- 現場採用了高精度結構光3D相機Mech-Eye PRO M,該相機採用了先進的光學器件,可滿足現場毫米級定位精度要求。能夠對現場存在較強環境光干擾的情況下,對錶面反光、帶有划痕、油污的螺栓生成邊緣清晰、細節完整的高質量點雲。

高性能3D視覺系統,實現智能化彈性生產

- 現場為多機型共線生產模式,來料車架有數十種,每種車架螺栓型號、位置、數量皆不相同。 3D視覺系統可提前預設匹配模板,以適應各類裝載機,並支持新增產品快速導入。

- 通過眾多實際應用積累了豐富的標定經驗,在現場複雜工況下,可快速完成3D相機與桁架機器人標定。

- 自主開發標準通訊接口,支援3D視覺系統與使用TCP/IP、Snap7等主流通訊協議的機器人進行通訊。客戶無需進行通訊程序開發,即可滿足實際現場通訊需求。

- 現場為緊湊型流水線佈局,通過3D視覺對車架、螺栓定位,避免桁架與工件及其他設備發生碰撞,空間利用率更高。

連續穩定作業,保證產能需求

- 通過3D視覺引導桁架機器人完成重複性擰緊作業,可根據生產計劃24小時連續作業,精度、節拍、工藝執行均滿足生產需求。

- 梅卡曼德3D視覺軟體性能強大、易用性強、工業設備擴展性好。合作夥伴可快速將3D視覺系統與桁架機器人、擰緊槍等設備集成部署,助力終端客戶穩定生產。