某大型電子元件製造商透過引進節卡協作機器人及視覺產品,一機多用,可達18S工作節拍,有效提升PCBA產線生產力與靈活性。

機器人+視覺+運動控制整合,1小時內快速部署,滿足多品類快速換產換線需求

01 客戶需求

客戶是某大型電子元件製造商,主要業務包括PCBA等加工生產,擁有超過200條全球先進現代化SMT生產線,服務過聯想、友達等知名企業。

在PCBA製造過程中,測試是確保電路板品質和效能的關鍵步驟,FT(Functional Test,功能測試)是常見的測試策略。客戶企業以生產家電、汽車電子、通訊設備電子為主,在FT工段中涉及到多規格PCBA的搬運、檢測任務,原產線為人工手動上料、手持掃碼槍檢測來料,單調重複,人工檢測易疲勞,作業精度欠佳且綜合成本高。隨著客戶企業訂單增多,希望透過提高FT工段的智慧化、彈性化水平,提升檢測效率與一致性,並滿足產線快速換型換產需求。

02 項目成效

✔️電子業屬勞力密集業,人員流動性較高,綜合訓練成本高。引進新工站後,1台機器節省2位人力成本,圖形化編程使用門檻低,工人上手快、勞動強度降低。

✔️18S 工作節拍,一套多用、綜合效率提升,滿足客戶多型號產品產線快換需求。

✔️節卡Lens 2D支援自動掃碼、識別和回饋來料資訊,節省掃碼槍成本;模組化客製化檢測方案,降低由人員流動帶來的額外訓練成本。

✔️±0.3mm系統精度,提升產品合格率,確保組裝品質。

03 解決方案

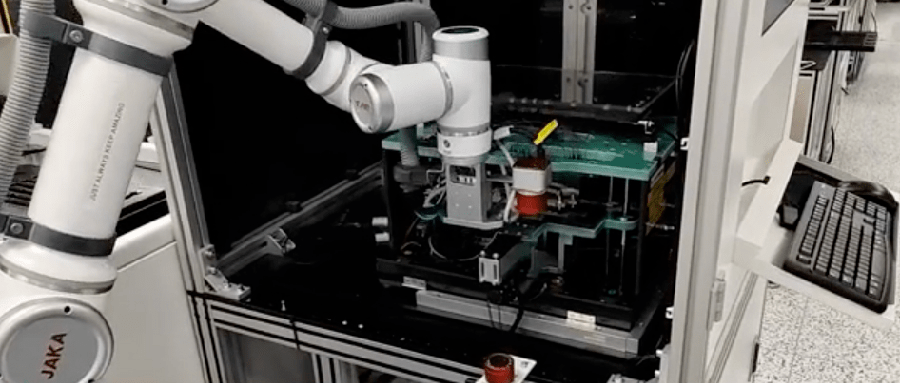

工作流程:節卡Lens 2D視覺定位PCBA上料位置-機器人抓取物料至下相機-下相機糾偏補正-機器人放料並啟動檢測-節卡Lens 2D執行LED畫面檢測-輸出檢測結果並下料

➤換、檢、搬一體化解決方案,1小時內快速部署

FT工站採用1台節卡協作機器人,搭配3台節卡Lens 2D相機,融合定位、檢測等多種視覺場景,機器人+視覺+運動控制一體化整合,縮短調試時間,嚮導式操作,1小時內即可快速部署。一站多用,有效滿足上下料、插拔、LED螢幕畫面檢測、Tray盤整理搬運4大任務模組。

➤一鍵自學習檢測,品質嚴格把關

PCBA生產種類多,人工檢測螢幕時,受檢測台大小、產品規格及工作環境曝光度等因素影響,需手動調整檢測模組,操作步驟繁瑣,易出現錯檢、漏檢,對人員技能水準、耐性具有一定要求。

新產線採用節卡Lens 2D相機,具備一鍵自學習檢測功能,可透過演算法自動根據產品種類、環境亮度等資訊配對檢測模組,提升有效檢測時間與產品一致性,嚴控產品質量,適應多品類電路板檢測需求。

➤多相容,快換型

- 相容於5~27吋範圍內超過5種規格的Led畫面檢測

- 相容於多種型號tray盤(長度:370~770mm,寬度:200~470mm),人工可透過手輪轉動調整Tray盤規格

- 相容於多種型號PCBA(長度:80-599mm,寬度:7-40mm)

節卡為僅次於UR的協作機器人品牌, 符合ISO10218、15066等協作機器人規範,同時亦符合Class 100 無塵等級以及 SEMI S2 的規範。提供汽車、家電、食品、物流倉儲、3C電子、機械等行業自動化解決方案。