不論是流光溢彩的超跑,還是平順柔和、直上雲霄的飛機,在出廠前必須經過嚴格的間隙面差檢測,以確保外觀品質。節卡機器人聯手惟景三維科技,共同打造了一套彈性化、智能化的自動化汽車間隙面差檢測應用。在現有汽車車體檢測場景中,顯著提高了檢測可靠性達100%,將檢測誤差減小了30%,並且提升了20%的檢測節拍。

直擊痛點

➤ 雙100%自動化檢測,確保產品一致性

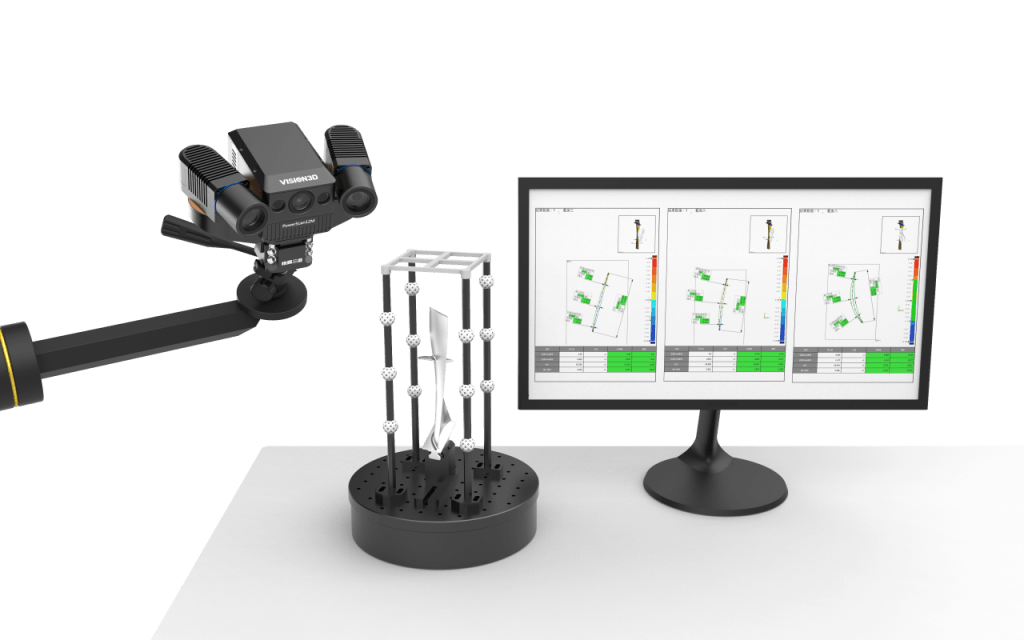

傳統檢測依賴檢測員的經驗判斷,檢測一致性難以掌控,且存在漏檢、誤檢、錯檢等風險。全新自動化檢測應用,採用雙目藍色面結構光,運用三維數位化系統,提前規劃整車間隙面差測量路徑和需求,實現有效生產時間內100%的目標智能化測量,以及在固定檢測節拍下對目標100%的特徵點檢測。

➤ 檢測種類多樣,非困難而是優勢

自動化面差檢測應用,涵蓋車門、A柱、B柱、引擎蓋等部位,實現雙平面間隙、單平面間隙、雙曲面間隙等常見間隙,以及特殊間隙的檢測,進一步把控車輛出廠時的測量段差和間隙寬度。

➤ 複雜表面狀態,逐一擊破

檢測應用作業不僅限於車輛品牌和車型,可識別所有車身顏色、表面噴塗工藝,並透過智能化3D視覺技術,基於軟體算法的深度學習,破解吸光材質能量損耗大的挑戰。

產業霸主

➤ 長臂一舒,啟動高精度作業

超長臂展:節卡機器人擁有完善的產品矩陣,機器人最大臂展可達1700mm以上。以JAKA Pro 16、JAKA Zu 12等機器人搭載的整車間隙面差檢測應用,能夠靈活作業於車輛兩側,對車體進行全面檢測。

高精度作業能力:間隙面差尺寸極小,間隙差通常要求亞毫米級精度。節卡機器人重複定位精度可達±0.02mm,作業穩定性強。搭載惟景三維的3D相機,採用獨有的傾斜偏轉校正算法,並配合高性能處理器,能夠覆蓋尺寸範圍從10nm到5000mm的零件測量需求。掃描儀單幅測量時間可達0.6秒/幅,零件整體測量精度優於±0.15mm。

根據現有實驗數據,全套間隙面差自動化檢測應用,針對>1.5m的工件關鍵尺寸檢測速度最快可達60秒/件,相較於人工檢測,檢測誤差減少30%,檢測節拍提升20%,可高效完成整車全表面掃描並輸出定制化檢測報告。

間隙面差檢測系統核心技術參數:

- 單個點檢測節拍:2-3秒/點

- 辨識精度:0.1mm

- cg:>1.33

- 檢測數據:可在雲端儲存超過180天的檢測歷史數據,並提供即時溯源與數據分析。

➤ 極簡兼容,更懂人類的機器人

節卡機器人採用簡易多元的圖形化編程系統,支援工人快速上手進行生產活動,同時提供完善的二次開發接口,兼容惟景三維的3D相機,充分發揮惟景三維自研的藍色面結構光點雲提取算法優勢,精確計算被測物體表面的三維點雲數據,高精度高密度還原工件尺寸信息。

➤ 數據可視化,更懂車廠的溯源分析需求

節卡機器人開發的雲端調控OTA系統和「雲-邊-端」動態智能分析監測平台,與惟景三維的全景檢測和雲端存儲體系融合,為基於智能算法、邊緣計算和5G的智慧產線提供強大的數據管理功能。考慮到非專業用戶的使用便利性,JAKA OTA平台和惟景應用算法設計,支援機器人和各項檢測數據的可視化。

此外,整套自動化應用支援與企業MES系統互聯,提供多車型共線生產和歷史數據追溯等功能,亦可輔助企業追溯從車燈、引擎蓋到車門鉸鏈安裝等前述生產環節的質量重要細節,追蹤導致間隙面差精度不達標的原因,反向賦能提升車身焊裝與總裝環節的組裝技術和質量管理⋯⋯全文詳見節卡微信公眾號。

節卡為僅次於UR的協作機器人品牌, 符合ISO10218、15066等協作機器人規範,同時亦符合Class 100 無塵等級以及 SEMI S2 的規範。提供汽車、家電、食品、物流倉儲、3C電子、機械等行業自動化解決方案。